После принятия решения о расширении и освоении строительного рынка в г. Москве и Московской области, профессор К.И. Львович приложил немало усилий по поиску оптимальных путей решения этой задачи. Ему важно было не повторять чужие ошибки и использовать последние инновационные разработки в области строительства.

Выяснилось, что перед всеми участниками строительного рынка стоит проблема оптимизации своей деятельности по следующим критериям:

— скорость;

— качество;

— минимальная себестоимость;

— сокращение неквалифицированной рабочей силы.

При существующем положении вещей данные требования вступают во взаимные противоречия. Улучшение одного показателя приводит к ухудшению других составляющих. Улучшить одновременно все четыре показателя можно только выбрав лучшую систему домостроения.

Но как выбрать «лучшую»?

Для выбора лучшей системы домостроения была проведена большая аналитическая работа по сравнительному анализу существующих систем домостроения. Для этого пришлось прибегнуть к помощи ученых и ведущих специалистов в этой области.

Для объективного выбора «лучшей» системы домостроения был сформулирован основной критерий — минимизация себестоимости строительства.

Как выяснилось, себестоимость, в основном, зависит от величины удельных затрат железобетона и металла в строительстве дома. Из Таблицы 1 видны сильные и слабые стороны различных систем домостроения.

- Усредненные технико-экономические показатели жилых домов различных архитектурно-строительных систем на 1 кв. м (для 9-ти этажных зданий).

- Таблица 1.

- Таблица 2.

- Таблица 3.

- Данные наиболее популярных из каркасно-монолитных систем сведены в Таблицу 4.

- Кроме этого, выявлено, что каркас ИДС обладает дополнительными преимуществами:

- Для строительства каркасов по проектам ИДС необходимо иметь:

Усредненные технико-экономические показатели жилых домов различных архитектурно-строительных систем на 1 кв. м (для 9-ти этажных зданий).

Таблица 1.

По этим показателям как кирпичное, крупнопанельное, так и монолитное домостроение не могут конкурировать с каркасно-монолитными технологиями. Поэтому, в настоящее время, в различных странах мира постоянно увеличивается объем сборного железобетона, в том числе за счет увеличения доли каркасно-монолитных технологий. На сборное строительство в Европе ежегодно расходуется 30 млрд. Евро, а на производство товарного бетона для монолитного строительства -12 млрд. Евро. Это дает им возможность строить больше, быстрее и дешевле. Результаты приведены в Таблице 2.

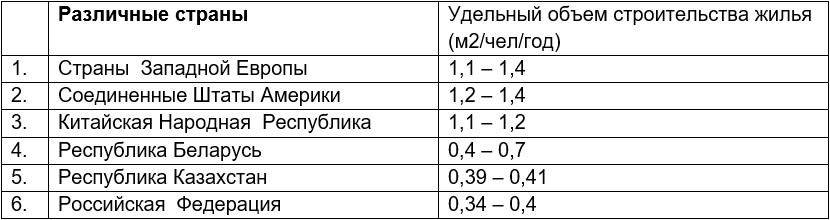

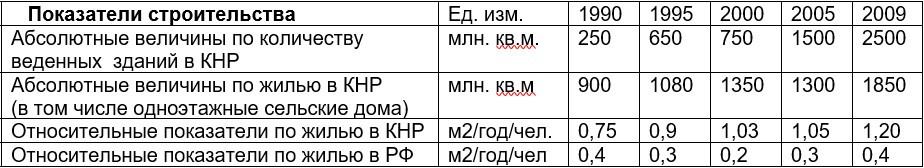

По данным National Bureau of Statistics of China, за 5 лет строительство жилья в расчете на 1 жителя в год в различных странах изменялось следующим образом.

Таблица 2.

Количество жилья, возводимого в различных странах из расчета 1 кв. метр жилой площади на 1 человека в год, определяет возможности развития численности государства и является лимитирующим фактором демографии (особенно в странах с холодным климатом). Считается, что для удержания демографических показателей в норме необходимо строить не менее 1 м2 в год на 1 человека. В результате в РФ аккумулируется отложенный спрос на необходимую жилую площадь, который является основной причиной запредельной стоимости кв. метра жилья и спекуляций на строительном рынке. Имеющуюся разницу (в 2,5 раза) возможно устранить только существенным увеличением строительства недорогого, быстровозводимого и, желательно, комфортного жилья. В этом отношении, показателен пример десятикратного увеличения объемов строительства зданий в КНР за последние 20 лет (в абсолютных и относительных объемах). (Источники: U.S. Census Bureau; National Bureau of Statistics of China).

Таблица 3.

Резкое увеличение объемов строительства в КНР объясняется использованием, в основном, монолитного домостроения с привлечением большого количества дешевой рабочей силы. Но в наших условиях ориентация на увеличение количества дешевой рабочей силы нецелесообразна по экономическим и другим причинам.

Увеличение объемов строительства, в настоящее время, возможно только за счет внедрения инновационных технологий, индустриализации процессов строительства, повышения производительности и качества труда. Для этого необходимо использование современных индустриальных технологий каркасно-монолитных систем домостроения.

Для сравнения каркасно-монолитных систем мною были проанализированы наиболее распространенные строительные системы: КУБ 2,5, «Сарэт», Франция (он же переработанный в России в «Шембаковский», или «Чебоксарский каркас», он же «Рекон»), ЛЭК, «КаРе» (Россия), «Аркос» (Белоруссия), «Филигран» (Германия), ИДС и др.

По некоторым показателям эти системы мало чем отличаются друг от друга. Например: сравнение себестоимости изделий из железобетона: колонн, лифтовых шахт, диафрагм жесткости выявило небольшие различия. В разы меняется себестоимость дисков перекрытия различных видов каркасно-монолитных систем.

Данные наиболее популярных из каркасно-монолитных систем сведены в Таблицу 4.

Кроме этого, в восьми вышеприведенных каркасно-монолитных системах доля монолитных работ достигает до 30% и выше. Таковы дома серии «Аркос» или Белорусской домостроительной системы (серия Б1.020.1-7), а также каркас «Рекон» или «Чебоксарский». Каркас ИДС (Индустриальная Домостроительная Система) на 85% производится на заводе ЖБИ и только 15% составляет его монолитная часть. По этим показателям, ИДС имеет лучшие показатели по сравнению с другими каркасно-монолитными системами.

Кроме этого, выявлено, что каркас ИДС обладает дополнительными преимуществами:

- минимальный удельный вес каркаса составляет 600 кг/м2 (0,23 м3бетона/м2);

- новая конструкция ригеля и точная стыковка плит на 70% сокращает количество используемой опалубки, т.е. опалубки используется в три раза меньше, чем в других строительных системах;

- следствием вышеназванных факторов является низкая себестоимость каркаса: не более 150-200 $/м2.Для строительства каркасов по проектам ИДС необходимо иметь:

Для строительства каркасов по проектам ИДС необходимо иметь:

А. Комбинат Индустриального Строительства (КИС).

Б. Разработанные Типовые проекты социального жилья и объектов соцкультбыта.

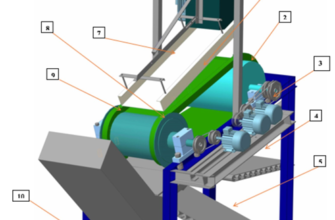

Основой для будущего КИС должна быть линия безопалубочного формования. Проанализировав показатели существующих линий безопалубочного формования, мы обнаружили, что почти все эти предприятия ограничиваются выпуском одного изделия: плита перекрытия различной длины и все. Эти существующие «комбинаты» по номенклатуре ЖБ изделий соответствуют званию цеха завода ЖБИ. «Комбинат» должен изготавливать все необходимые элементы для строительства целого дома. Поэтому при решении вопроса выбора будущей технологии мы остановились на проекте КИС, способном выпускать каркасы и дома любой системы домостроения.

- Плиты перекрытий шириной 1; 1,2; 1,5 метров и длиной от 4 до 20 метров;

- Колонны различного сечения длиной до 9 метров;

- Ригеля, балки;

- Сваи забивные длиной до 14 метров;

- Ступени лестничных маршей;

- Вентиляционные шахты;

- Диафрагмы жесткости;

- Различные виды плитных перемычек и др.

Мы знаем много случаев, когда покупатели импортного оборудования оказываются в ситуации, когда рядовая операция по подбору состава бетона является достаточно сложным процессом, в ряде случаев, определяющая целесообразность приобретения этого оборудования. Не секрет, что в зарубежной практике оборудование предприятий домостроения работают на тщательно подготовленных заполнителях: 5 — 6 фракций щебня и 4 — 5 фракций песка — мытых и фракционированных. Для получения цементного теста используют только клинкерные цементы. Поэтому, подбор состава бетона у них сводится к использованию уже готовых таблиц по подбору бетонной смеси. Импортное оборудование рассчитано на работу только с такими, подготовленными и стабильными заполнителями.

Именно поэтому, продавцы зарубежного оборудования, включающие в свои обязательства пуско-наладочные работы, ограничивают их объем демонстрацией работы оборудования без использования имеющихся у нас инертных материалов. Они практически никогда не принимают на себя обязанности по разработке технологического регламента, включающего подбор состава бетона на местных материалах и пр.

Но в нашей действительности, нет «западных» инертных, а из «имеющихся» инертных материалов мытые и фракционированные — это редкость. Всего необходимо освоить изготовление на одной и той же технологической линии более 12 различных железобетонных изделий.

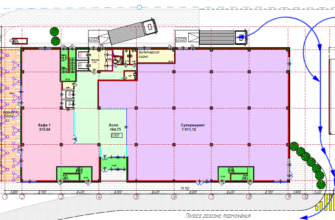

КИС имеет несколько цехов: основной цех для изготовления ЖБ изделий, цех для изготовления мелкоштучных изделий, механический цех, арматурный цех, цех изготовления пластиковых окон, столярный цех, котельная, лаборатория, ангар для стоянки автомобилей, склад готовой продукции, теплый временный склад инертных материалов, административный корпус.

Основное производство КИС размещается в цехе 120 м х 18м. Оно обеспечивает все основные потребности для строительства. Годовая производительность — 50 тыс. кв.м каркасно-монолитного жилья в год. В цехе расположен бетоносмесительный узел (БСУ), предназначенный для изготовления качественной жесткой бетонной смеси. В этом же цехе размещается четыре дорожки (80 х 1,5 м) для изготовления элементов каркаса дома с использованием линии непрерывного виброформования ЖБ изделий на длинном стенде. Рядом находится технологический стенд для изготовления колонн, диафрагм жесткости и лифтовых шахт.

Отдельно, расположена линия вибропрессования, которая обеспечит изготовление всех элементов, необходимых для заполнения межэтажных перекрытий: кирпич двухцветный, блоки стеновые, перегородочные блоки, «рваные» блоки, тротуарная плитка различной конфигурации, бордюрный камень и др.