- Что такое техногенные отходы?

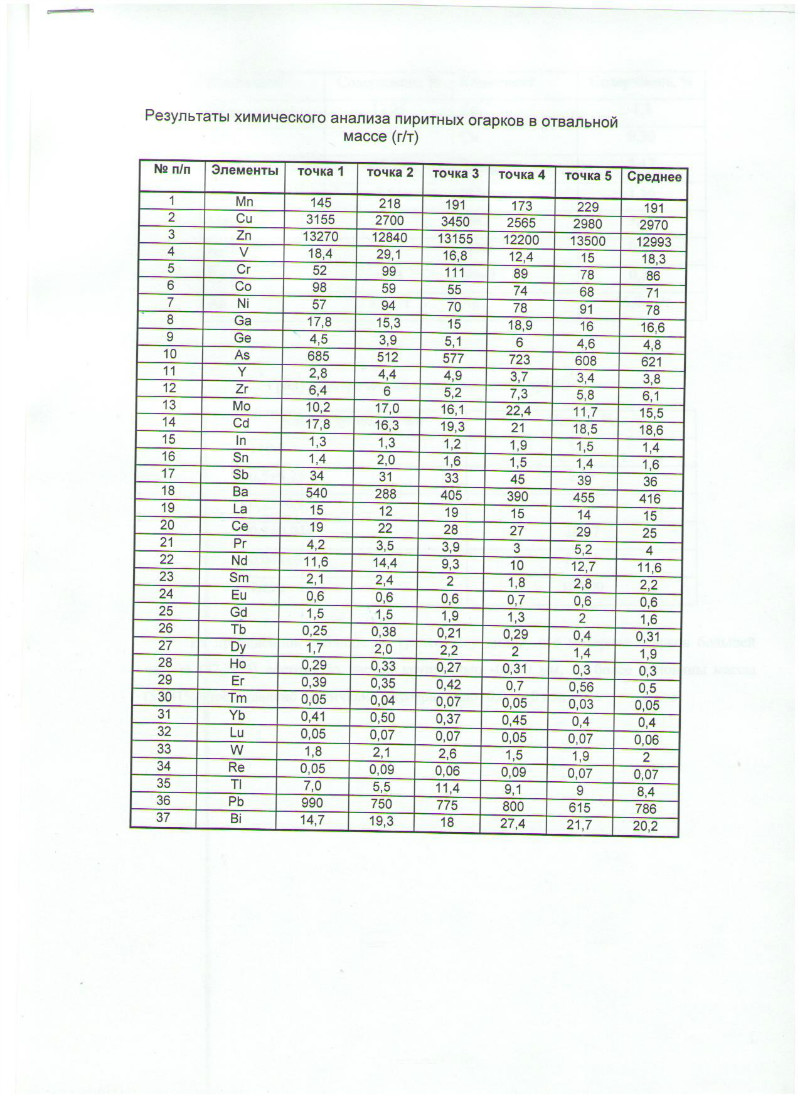

- Пиритные огарки

- Золошлаковые отходы ТЭЦ и ТЭС

- Таблица 1 – Химический состав золошлакового материала из отвалов Каширской ГРЭС, ТЭЦ-22 Мосэнерго и г. Дзержинский.

- Таблица 2 – Тест-анализ химического состава золошлакового материала

- Протокол испытаний химического состава

- Что можно делать с такими отходами?

- Что предлагает компания?

- Схема производства

- Схему производства можно скачать по ссылке

- Краткое описание схемы:

- Команда

- Преимущества реагента

- Экономические показатели

- Таблица 1. Пиритные огарки

- Таблица 2. Золошлаковые отходы

- Рентабельность предприятия зависит от:

- Первый и основной продукт получаем ̶ диоксид кремния

- Второй продукт оксид алюминия

- Третьим продуктом является оксид железа

- Конкурентные преимущества

- Предпосылки реализации проекта

Что такое техногенные отходы?

В этой статье мы Вам расскажем какой бизнес предлагается предпринимателям на территории РФ, какие виды промышленных отходов лучше всего использовать в производстве, сколько и каким образом можно зарабатывать, и самое главное: сколько пользы это принесёт жителям района и экологии самого района.

Пиритные огарки

Пиритные огарки, образуемые при обжиге пирита при производстве серной кислоты, до сих пор не нашли себе применения. Между тем, они содержат до 63% железа, что делает их весьма ценным сырьем для черной металлургии. Пиритные огарки являются комплексным сырьем, в котором, наряду с высоким содержанием железа, присутствуют сера, цинк, свинец, медь, мышьяк, благородные металлы. Пиритные огарки представляют собой весьма мелкий порошок, более 65% которого представлено фракцией менее 0,063 мм.

Произведя комплексную переработку пиритных огарков, можно получить целый ряд высо-коликвидных продуктов: концентрат благородных металлов (Au, Pt, Pd, Ag, Rh), чистые (99,9%) Fe2O3, Al2O3 и SiO2, медь и цинк. В основе комплексной переработки лежит селективное галло-геноаммонийное (хлориды и фториды аммония — NH4Cl и NH4F) воздействие на исходное сырье. В начале технологии предусматривается дробильная обработка огарка, поскольку из-за долгого хранения в отвалах он слежался до кусков размером 20-90 мм.

Весь процесс технологии будет рассказан в статье,

сейчас Вам коротко сообщается о самом сырье.

При переработке 50 000 тонн огарка в год

и 90% извлечении всех компонентов, предприятие получает:

99% Fe2O3 = 24 750 тонн

99% (SiO2 + Al2O3) = 6 750 — 9 000 тонн

99% CuO = 180 – 270 тонн

99% ZnO = 315 – 360 тонн

Золото = 67,5 кг

Серебро = 1 485 кг

Платина = 58,5 кг

Палладий = 5,85 кг

Родий = 1,125 кг

50 000 т/год : 8 200 час = 6,1 т/час.

Ожидаемое содержание компонентов в пиритных огарках:

Fe2O3 = 55%

SiO2 + Al2O3 = 15-20%

Медь = 0,4-0,6 %

Цинк = 0,7-0,8 %

Золото = 1,5 г/т

Серебро = 33 г/т

Платина = 1,3 г/т

Палладий = 0,13 г/т

Родий = 0,025 г/т

Золошлаковые отходы ТЭЦ и ТЭС

Простыми словами золошлаковые отходы ТЭС и ТЭЦ — это отработанный уголь. Его сжигают в специальных печах, получают электрическую энергию, направляют её в распределительный центр, а отработанный уголь в виде золошлаковых отходов вывозят и складируют на открытую площадку временного хранения самого предприятия. Таким образом на открытых площадках временного хранения, за годы работы ТЭС и ТЭЦ на территории России и стран бывшего союза, скопилось миллионы тонн этого материала.

Золошлаковые отвалы в основном образовались в прошлые периоды, когда ТЭС работали на угле и некоторые по настоящее время тоже. Накопление золошлаков в золотвалах ТЭС России составляет около 1,8 млд.т (по данным Минприроды РФ). Золоотвалы занимают большие площади более 28 тыс.Га и представляют источник опасности для населения.

Куда его использовать в промышленных масштабах? ни кто, ни правительство, ни местные власти, ни предприниматели не могут дать хорошего решения. Предприятия и предприниматели ищут этим отходам применение, добавляют в производство строительных материалов как компоненты, добавляют при дорожном строительстве, извлекают оксид алюминия и используют его при производстве цемента.

При исследовании и проведении химических анализов золошлаковых отходов в них обнаружено очень большое количество полезных составляющих. В основном это оксид кремния, оксид железа, оксид алюминия, другие благородные и цветные металлы. При чем состав и соотношение этих элементов меняется в зависимости от мест добычи угля и даже районных разрезов. Тут почти вся таблица Менделеева, включая благородные металлы: золото, платина, серебро, палладий, иридий, рутений, родий и осмий.

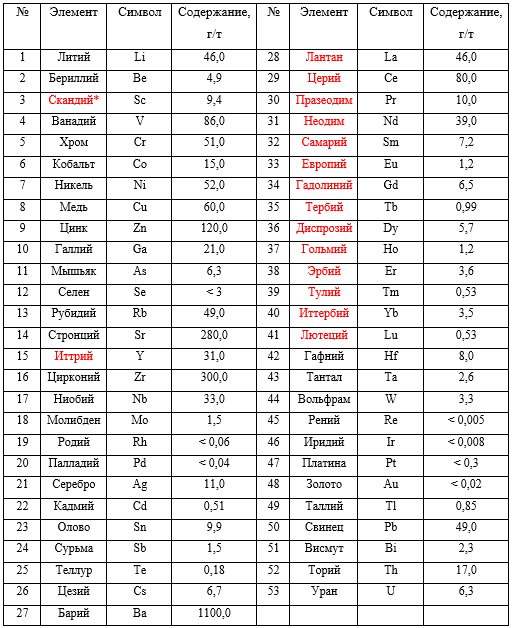

Таблица 1 – Химический состав золошлакового материала из отвалов Каширской ГРЭС, ТЭЦ-22 Мосэнерго и г. Дзержинский.

Таблица 2 – Тест-анализ химического состава золошлакового материала

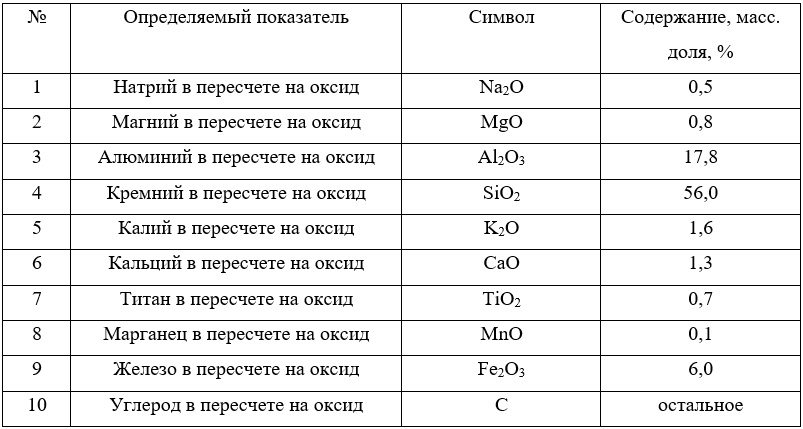

Протокол испытаний химического состава

Что можно делать с такими отходами?

Хороший вопрос. Есть и другие вопросы, но с ними чуть позже ….

Выше мы упомянули, что предприятия и предприниматели ищут решение, наши службы по экологии постоянно предприятиям о себе напоминают. Выписывают предписания и выписывают штрафы владельцам таких открытых хранилищ и самим предприятиям чьими усилиями производится такое складирование. Много статей пишется в газетах и на страницах сети интернет, очень большое количество собраний и заседаний проводится в разных ведомствах гос.учреждений.

Все понимают и знают как работает машина сегодня, как принимаются решения, почему нужно оставить всё как есть? Ранее во времена СССР всё было понятно, куда нужно было направить заявку, собрать нужные документы и показать образец, далее его тестирует предприятие, эксперты выносят заключение и решение принимается на уровне Министерства промышленности. Хорошо ведь когда всё работает, рабочие места создаются, финансирование или субсидирование нового производственного модуля оформляется прямо на предприятии.

Сегодня у нашей страны другое время и другие «особенности в процессах принятия решений». Если время отмотать 15 лет назад, можно заметить, что предприятия создавались немного по-другому, решения по финансированию принимались проще, курс валюты был меньше, требования к созданию предприятия были лояльные. Значит что-то изменилось в последнее время, что-то стало влиять на экономику нашей страны, что-то стало хуже, и естественно что-то лучше. Технологическое развитие продолжается.

На сегодняшний день техногенные отходы являются ценным источником для извлечения практически любых элементов таблицы Менделеева, которых за долгие годы на предприятиях накопилось огромное количество. Золошлаковые отходы и пиритные огарки относятся к 4 классу опасности (НЕ опасные) и не требуют специальных разрешений на их переработку. Также для работы с ними НЕ требуется лицензии на недропользования или участия в СРО

Что предлагает компания?

Создание эффективного, безотходного, технологического комплекса замкнутого типа и улучшение экологической ситуации в регионах. Внедрение новейших технологий по максимальному извлечению благородных металлов, редкоземельных элементов, диоксида кремния, оксида алюминия, оксида железа из пиритных огарков и золошлаковых отходов. Получение коммерческой прибыли и увеличения капитализации предприятия, роста доходов ее акционеров, создание рабочих мест, обеспечение долгосрочного и прибыльного роста бизнеса.

Разработанные высокоселективные органические сорбенты запатентованы и с успехом выделяют из многокомпонентных растворов следующие металлы: золото, серебро, платина, палладий, иридий, родий, рутений, осмий. Также, с помощью специальных ионно-обменных смол, можно извлекать РЗЭ (редкоземельные элементы).

Как показала практика взятия анализов из разных хвостов и разных отвалов промышленных предприятий, содержание в них БРМ и РЗЭ равное по количеству, либо превосходит соответствующие показатели данных элементов в природных месторождениях, для получения которых создаются и разрабатываются специальные предприятия. Извлечь нужные элементы из отвалов — от 5 до 15 раз дешевле, и это мнение квалифицированного сообщества геологов и химиков.

Ключевые стадии технологии защищены патентами РФ, и они являются «ноу-хау». Технология извлечения благородных металлов из техногенных отходов прошла тестовые и лабораторные испытания. Сейчас этап масштабирования.

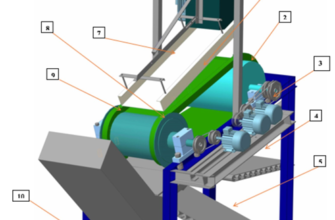

Схема производства

Комплекс состоит из нескольких производственных модулей,

которые строятся и запускаются в течение первого года.

Схему производства можно скачать по ссылке

Краткое описание схемы:

- Приемка исходного огарка в бункер.

- Рассев исходного огарка на две фракции — менее и более 315 мкм с помощью виброгрохота (вибросита)

- Размол фракции исходного огарка более 315 мкм и его соединение с фракцией менее 315 мкм в бункере.

- Нагрев смеси СВЧ-генераторами мощностью по 100 кВт каждый и частотой излучения 0,915 ГГц

- Сбор нагретого огарка в бункере и его остывание в нём.

- Наработка жидкого хлорсодержащего (например, гипохлорита) реагента в диафрагменном электролизёре.

- Сбор и хранение жидкого хлорсодержащего реагента в герметичной полимерной ёмкости.

- Дозирование соответствующего количества остывшего огарка и жидкого реагента в герметичную ёмкость с мешалкой.

- Разделение огарка и жидкого реагента на фильтре с промывкой огарка.

- Направление огарка на стадию получения порошкового железа (комплект из электрообогреваемой печи и генератора эндогаза — смесь водорода, окиси углерода).

- Магнитная сепарация восстановленного порошка железа от песка, глинозема и других составляющих огарка

- Сбор порошкового железа в бункере готовой продукции

- Сбор песка, глинозема и других составляющих компонентов — используется как песок для получения бетонных смесей.

- Сбор жидкого реагента в металлической емкости с мешалкой.

- Добавка сорбента в емкость, перемешивание и сорбция БМ.

- Разделение сорбента с БМ от жидкого реагента на фильтре

- Сжигание сорбента с БМ в муфельной печи с получением концентрата БМ.

- Сбор после фильтра жидкого реагента, если требуется – нейтрализация содой.

Переработанное сырье после рассортировки будет реализовано как основные сырьевые компоненты для цементной промышленности и металлургического производства. Другая часть компонентов будет использоваться для производства строительных материалов, резинотехнических изделий, лакокрасочной продукции, целлюлозно-бумажной промышленности или как добавки в пластификаторы. Полученные благородные редкие металлы будут сданы на аффинажный завод

Команда

Разработчики технологии принимают непосредственное участие на всех этапах от создания производства, пусконаладочных работ оборудования, сдачи в эксплуатацию и дальнейшей работы всего комплекса. Основная команда проекта состоит из 7 — 10 человек: руководителя проекта, главных и ведущих специалистов. По мере развития проекта к работам будут привлекаться требуемые специалисты и организации-соисполнители. Для выполнения проектных или строительно-монтажных работ, установки оборудования. По договорам подряда могут быть привлечены спец. предприятия и организации.

Сотрудники предприятия имеют всю необходимую квалификацию и высокий уровень профессионализма для выполнения поставленных задач, что позволяет в полной степени реализовать комплекс производственных процессов и является залогом успешного ведения и процветания бизнеса. На всех уровнях управления менеджеры компании способны принимать самостоятельные решения и нести полную ответственность за порученные ими результаты.

Группой ученых химиков проведены несколько сотен специальных исследований по многим хвостам и отвалам разных промышленных предприятиях в ЦФО и других регионах России.

Заключения лабораторных исследований и сертификаты

высылаем дополнительно по запросу.

̶ Имеющиеся образцы от других предприятий также принимаем на анализ.

Преимущества реагента

Разработанный реагент извлекает с высокой селективностью (90-95%) из растворов весь спектр БМ (благородные металлы): ЗОЛОТО, ПЛАТИНА, СЕРЕБРО, ПАЛЛАДИЙ,ИРИДИЙ, РУТЕНИЙ, РОДИЙ, ОСМИЙ.

Реагент не имеет зарубежных аналогов, которые как правило, извлекают только какой-то один элемент. Дополнительным преимуществом реагента является доступная цена. 1 грамм реагента извлекает из раствора: 0,7 гр. иридия, 1,2 гр. платины, остальные БМ — от 3 до 5 гр., а импортные сорбенты забирают на 4 — 5 гр. собственной массы всего лишь 1 гр. БМ. Таким образом, расходы на извлечение очень низкие.

Реагент производится в виде порошка или водной пасты, которую нужно вводить в раствор, перемешивать, фильтровать и сжигать фильтр с концентратом БМ в муфельной печи. Если поставить мешочный фильтр на 1 мкм, то его можно просто выворачивать, высыпать содержимое, обжигать в печи и получать концентрат.

Подогрев до 90 °С и интенсивное перемешивание способствуют полноте извлечения ионов БМ из раствора.

Реагент не токсичен, продукт сертифицирован. Есть возможность изготавливать реагент для удаления ртути, использованной в процессе золотодобычи.

Импортные сорбенты, десорбируют уловленные БМ в отдельный раствор, из которого, цементацией их осаждают. Данный реагент не сочетается с цианидами, поэтому не применим после кучного выщелачивания.

Экономические показатели

План реализации проекта предусматривает создание в первые 15-18 месяцев перерабатывающего производства мощностью 50 тыс.тонн пиритных огарков или золошлаковых отходов в год и дальнейшую переработку отвала в течение последующих 10 лет. Быстрая окупаемость затрат позволяет обеспечить долгосрочный и прибыльный рост бизнеса, роста самого предприятия и роста доходов ее собственников

Примерные финансовые показатели по переработки исходного сырья, по извлечению драгметаллов и получению прибыли взятые из расчета технологической линии производительностью 50 000 тонн/год.

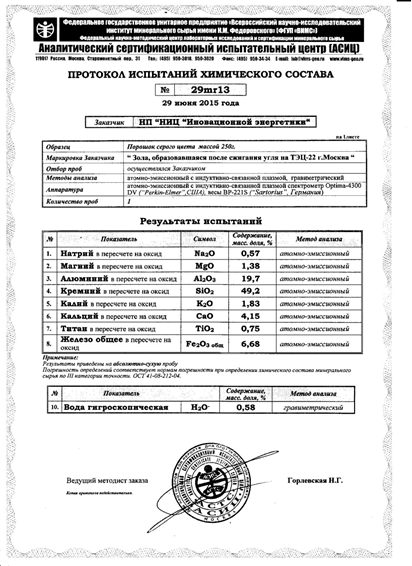

Таблица 1. Пиритные огарки

Таблица 2. Золошлаковые отходы

ПОЯСНЕНИЕ: Согласно действующему законодательству ФЗ «Об обороте драгметаллов и драгкамней», предприятие обязано встать на спецучет и сдавать всю готовую продукцию, полученный концентрат на аффинажный завод (который немедленно рассчитывается с поставщиком по рыночной цене LME (Лондонская биржа металлов) за минусом затрат на аффинаж.

Размер необходимых средств на запуск своего предприятия, а так же полный список оборудования и источники сбыта готовой продукции запрашивайте у Вашего представителя.

Рентабельность предприятия зависит от:

- от выбранного сырья для переработки;

- от месторасположения производственного комплекса и удаленности его от места хранения выбранного исходного сырья;

- от объёма, перерабатываемого сырья на предприятия;

- от наличия технических условий на предприятии (электроэнергия, газ, вода, канализация, подъездные пути);

- от комплектации оборудования;

- от формы и размера финансирования;

Сроки изготовления, поставки и сборки (пуско-наладки) систем оборудования, составляет от 10 до 15 месяцев. Компания имеет расчеты и финансовые показателей прописанные в бизнес планах с учетом на переработку:

— 10 тысяч тонн/год;

— 25 тысяч тонн/год;

— 50 тысяч тонн/год;

— 99 тысяч тонн/год;

При переработке золошлаковых отходов и пиритных огарков получаются следующие порошки оксидов: оксид железа Fe2O3, оксид алюминия Al2O3, диоксид кремния SiO2.

Первый и основной продукт получаем ̶ диоксид кремния

Оксид кремния, в нашем случае это аморфный микрокремнезём, в зависимости от характеристик (чистоты, размера частиц, площади удельной поверхности, плотности и т.п.) имеет очень разную цену и очень широкий спектр применения: в качестве наполнителя-добавки в парфюмерии, косметике, лекарствах, зубных пастах, производстве шин и РТИ, композитных материалов (стеклопластики, базальтопластики, прочие композиты), при производстве красок, бумаги, силикагелей, добавок для бетона и сухих строительных смесей, в сельском хозяйстве и т.д. для растущих потребностей внутреннего и мирового рынка.

Цена варьируется от 6000 руб./тонна (добавки для бетонов) до 30 000 евро/тонна (аэросил определённых марок). Дополнительную информацию можете получить по запросу или перейти по ссылкам:

— Список продавцов аналогичной продукции;

— Справка по диоксиду кремния;

— Обзор производства белой сажи в России и в Китае;

— Обзор SiO2 на Евразийском химическом рынке;

— Видео получения диоксида кремния;

Второй продукт оксид алюминия

Получаемый оксид алюминия, чистотой 98 – 99% забирают все производители огнеупоров. Каждый готов забирать в полном объёме по 40 000 руб/тонну. Оксид алюминия применяется для производства технической керамики, бронекерамики, шлифовальных кругов, получения технического корунда, искусственного сапфира для электроники и пр. (с чистотой не менее 99,995%), при выплавке алюминия в качестве сырья. От применения также зависит цена: в качестве сырья для производства огнеупоров — около 600 долл./т, для выращивания лейкосапфира — 10 000 долл./тонна. Дополнительную информацию можете получить по запросу.

Третьим продуктом является оксид железа

является полноценной заменой металлолому, скрапу, железорудному окатышу, он просто брикетируется и сдаётся на ближайший металлургический комбинат (Тулачермет или Косогорский мет. завод), они готовы принимать ориентировочно до 500 тыс.тон в год. Ликвидность — 100%, доход составляет свыше 10 млн. долл. в год. Оксид железа также применяется в качестве пигмента при производстве ЛКМ (лакокрасочных материалов), бетонов, пигментных паст, и в сельском хозяйстве. В зависимости от его применения сильно отличается цена: металлолом стоит около 10 000 руб/тонна, пигмент — от 60 000 руб./тонна.

В производственную линию можно добавить отдельный модуль и на полученный продукт посадить биотехнологический процесс, компания будет получать транспарентный пигмент оксида железа. В РФ он не производится, цена на мировом рынке 10 000 — 20 000 долл. за тонну. Российские производители ЛКМ готовы приобретать его по 2000-3000 долл. за тонну. Ликвидность — 100%, минимальная доходность составит 60 млн. долл.

Конкурентные преимущества

- В процессе производства, для получения драгоценных цветных металлов и редкоземельных элементов, используется дешёвое сырьё – отходы промышленного производства, занимающих большие территории и загрязняющих окружающую среду;

- Перерабатывающееся сырьё имеет 4 класс опасности и НЕ относится к опасным.

- Использования сырьевой базы в промышленно освоенном районе с развитой инженерной инфраструктурой и избытком трудовых ресурсов;

- Использование экологически безопасных (в том числе безцианидных) процессов извлечения драгоценных и других благородных металлов;

- Сбыт готовой продукции: в соответствии с действующим законодательством, предприятие обязано встать на спецучет и обязано сдавать всю готовую продукцию на аффинажный завод, который немедленно рассчитывается с ним по рыночной цене LME (Лондонская биржа металлов) за минусом затрат на аффинаж;

- В последние годы в России наблюдается заметное увеличение спроса (прежде всего со стороны банков) на аффинированное золото и другие благородные металлы;

- На данную деятельность по переработке, не требуется лицензии на недропользование, что является обязательным при добыче полезных ископаемых;

- Деятельность, направленная на улучшении экологии любого из районов, поддерживается со стороны администрации и других уровней власти;

По всем вопросам или предоставлению необходимой информации Вы можете обратиться к Вашему представителю, направить письменный запрос или сообщить по телефону.

Предпосылки реализации проекта

Традиционно современная перерабатывающая промышленность не применяет возможности комплексного использования минерального сырья. Данное обстоятельство является причиной возникновения и постоянного накопления, огромных по объемам, различных техногенных отходов. Дополнительной целью данного проекта является возможность развития индустрии переработки отходов и решение накопленных экологических проблем, возникших от предыдущей хозяйственной деятельности, ликвидация отставания отечественных технологий в данной области от мирового уровня. Достижение указанной цели обеспечивается разработкой и внедрением технологии, ликвидирующей накопленные ранее техногенные отходы, оздоровляющей окружающую среду и улучшающую качество жизни населения.

Помимо благородных и редкоземельных металлов в огарке присутствуют и другие полезные компоненты: железо в виде Fe2O3 = 64-70%, медь = 0,25-0,36%, цинк = 0,7-1,32%, германий = 6-43,9 гр./тонну, галлий = 15-19 гр./тонну. Таким образом, указанные техногенные отходы являются самостоятельными комплексными месторождениями полезных ископаемых. Они выгодно отличаются от обычных месторождений тем, что находятся не в недрах Земли, а на ее поверхности, не требуют расходов на их извлечение из недр и первичную переработку (дробление, измельчение, промывка, грохочение и т.п.).

Человечество давно обратило внимание на ценность подобного минерального сырья, и хотя в Испании в начале 6 века до нашей эры еще не было техногенных отходов, однако уже тогда была начата переработка пирита с целью извлечения золота и серебра. Для переработки техногенных отходов в России предложено много технологий, однако ни одна из технологий не внедрена. Сегодня практическое использование пиритных огарков сводится к его применению в качестве флюса в производстве цемента, небольшая часть использует как подсыпка в дорожном строительстве.

интересно