Сухая очистка золота.

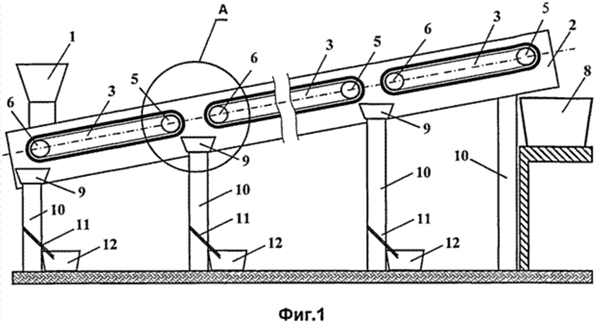

В настоящее время электродинамическая и магнитная сепарация широко используются в промышленном производстве для обогащения полезных ископаемых, в переработке коммунальных и промышленных отходов. Однако применение электродинамической сепарации в производстве тормозило устойчивое в научных кругах мнение о нижней границе разделения минералов при крупности частиц 3-5 мм с относительно невысоким извлечением цветных металлов. Лишь недавно появились аппараты, позволяющие эффективно извлекать частицы размером до 1 мм. Но, и этого в современных условиях недостаточно. Для максимального извлечения электропроводных частиц из инертной среды необходимо иметь технологию электродинамической сепарации, работающей с частицами размером до 50 микрон. Для этих целей была разработана Установка электродинамической и магнитной сепарации, сокращенно УЭДИМС (Рис.1), которая показала высокую степень обогащения минералов.

Общее описание технической части

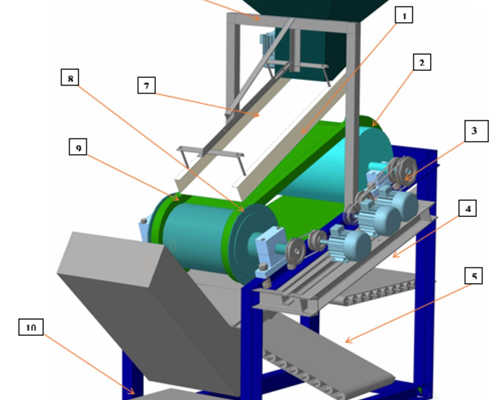

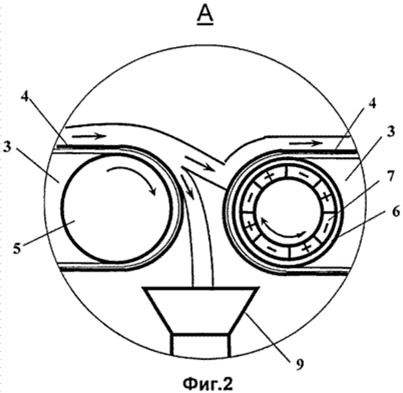

Установка электродинамической и магнитной сепарации включает в себя установленные на раме 2 ротора с постоянными магнитами чередующейся полярности. Оба ротора расположены внутри диэлектрических барабанов, которые связаны между собой транспортерной лентой с гофра бортами, выполненной из материала, максимально сохраняющего воздействие на частицы сепарируемого материала магнитного и электромагнитного полей. Оба ротора и транспортерная лента имеют возможность вращаться с разной скоростью и в разные стороны, так как имеют свои двигатели и частотно-регулируемые привода. Установка снабжена вибрационным питателем, подающим лотком, тремя разгрузочными бункерами, имеющих коническую поверхность и 4-мя конвейерами для подачи и отвода фракций материала. Установка электродинамической и магнитной сепарации работает в 2 стадии. На первой стадии магнитные и электропроводные немагнитные материалы отделяются от инертных неэлектропроводных и немагнитных материалов, а на второй стадии разделяют магнитные материалы от электропроводных немагнитных материалов. Установка работает как в «сухом», так и «мокром» режимах. Позволяет повысить эффективность разделения исходного материала на фракции и увеличивает производительность сепарации.

Использование УЭДИМС позволяет по-новому решать старые наболевшие проблемы. Высокий результат достигается по обогащению благородных металлов при взаимодействии Установки электродинамической и магнитной сепарации с концентраторами, использующими методы гравитации. При работе с пробой из хвостохранилища Оленегорского ГОКа (Мурманская область) с содержанием Аи 0,03 г/т после использования метода электродинамической и магнитной сепарации, концентрация золота повысилась в 27 раз и составила 0,8 г/т. (1). После дальнейшей переработки пробы на приборе ЦВК-100, содержание Аи составило 2 кг/т.

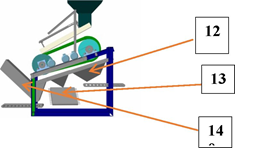

Установка электродинамической и магнитной сепарации включает в себя расположенные на раме 2 ротора (2,8) с постоянными магнитами чередующейся полярности. Оба ротора расположены внутри диэлектрических барабанов, которые связаны между собой транспортерной лентой (1) с гофра бортами, выполненной из материала, максимально сохраняющего воздействие на частицы сепарируемого материала магнитного и электромагнитного полей. Оба ротора и транспортерная лента имеют возможность вращаться с разной скоростью и в разные стороны, так как имеют свои двигатели (3) и частотно-регулируемые привода. Установка снабжена вибропитателем (6), подающим лотком (7), тремя разгрузочными бункерами (12,13,14), имеющих коническую поверхность и 4-мя конвейерами для подачи и отвода фракций (4,5,10,11).

При мокром режиме пульпа с сепарируемым материалом поступает со скоростью 1-2 метра в секунду по конвейеру (11) в приемный бункер и в рабочую зону (9) ротора (8) с постоянными магнитами чередующейся полярности. Оптимальная скорость вращения ротора 3000 оборотов в минуту. Благодаря тому, что ротор находится внутри диэлектрического барабана, а конвейерная лента также изготовлена из диэлектрического материалы, в рабочей зоне (9) создается кроме магнитного и электромагнитное поле. Электромагнитное поле наводит в электропроводных частицах электродвижущую силу (ЭДС), что позволяет на них воздействовать этим же переменным полем. Системы настроена таким образом, что инертные немагнитные неэлектропроводные частицы направляются в бункер (14), а магнитные и электропроводные частицы материала под воздействием электромагнитного поля перемещаются на конвейерную ленту, движущуюся со скоростью 1-2 оборота в минуту, а затем попадают в рабочую зону второго ротора с постоянными магнитами. Система настроена таким образом, что немагнитные электропроводные частицы направляются в приемный бункер (12), а магнитные частицы за счет притяжения к ротору движутся по ленте и попадают в следующий бункер (13). При сухой сепарации процесс такой же, но используется вибрационный питатель 6).

Схема работы транспортера — обогатителя

Мобильная линия для извлечения металлов (драгоценных, цветных и черных) из руды, «хвостов» обогащения руды, металлургических шлаков и золошлаков, без использования в технологии обогащения воды и ядохимикатов.

ПРЕИМУЩЕСТВА предлагаемого оборудования:

- Компактность метода сухого обогащения и низкое энергопотребление обеспечивает возможность размещать это оборудование в непосредственной близости от мест добычи при наличии мельничного оборудования. При этом значительно сокращаются транспортные затраты, а также доведя до минимума экологическую нагрузку, направляя >70% «хвостов» обогащения непосредственно в отработанное пространство (закладку).

- Предлагаемое оборудование обеспечивает обогащение золотоносных руд и извлечение тонкодисперсного металла >0,02 мм и 99-99,2% для частиц >0,1 мм, в сухом режиме обогащения без использования химически вредных компонентов.

- Мобильное модульное оборудование обеспечит рентабельную разработку и обогащение «малообъемных» рудных тел с запасами золота до 150 кг, при обработке рудных тел вахтовым методом.

- Качество получаемого концентрата золотосодержащих руд, где содержание металла достигает 70% и выше, обеспечивает возможность металлургической плавки непосредственно на участке добычи и обогащения.

- Полученный комплексный концентрат при дальнейшей его обработке дает возможность дополнительно извлечь как цветные, так и черные металлы (Cu, Al, Fe, Mo, W, Sn).

- Отсутствие воды в технологии обогащения обеспечивает получение концентрата металла в суровых климатических условиях, где вода в дефиците (зона многолетней мерзлоты, в пустыне).

- Совокупность этих достоинств обеспечивает рентабельную разработку при обогащении забалансовых запасов месторождений, где содержание золота 1,0 г/т.

- Разработанная линия обогащения золотосодержащих руд позволит производить доразведку как забалансовых, так и эксплуатационных запасов, получая результаты в течении 3-4 часов, тем самым обеспечивая высокую оперативность в управлении добычными работами, где золото и серебро залегают локальными зонами, оставляя при этом пустые включения в недрах, без процесса обогащения.

- Окупаемость вложенных средств от 5-ти до 12 месяцев с момента начала промышленной эксплуатации линии сухого обогащения золотосодержащих руд.

Пример

Для примера. В марте месяце сего года с одного из ГОКов доставили бедную (12%) железную руду вперемежку с гематитом и пр. минералами, содержание золота было 0,08 грамма (очень низкое). Для начала был продемонстрирован процесс обогащения железной руду (полное выделение), после этого был продемонстрирован процесс выделения немагнитных металлов. Тонкой настройки произведено не было, поэтому в одну кучку попали и алюминиевые, никелевые, медные, золотые включения. По предыдущим исследованиям и испытаниям, при такой «черновой» общей настройке без «привязки» к конкретной породе, обогащение по золоту составляет от 20 до 30 раз. Поэтому в этой «кучке» и обнаружили в пробе около 30 знаков золота. Уточнено, что если сделать «тонкую» настройку на конкретный материал (породу, руду, хвосты), то эффективность выделения конкретного металла возрастает до максимума — до 100%.

Выводы

В этом состоит Ноу-Хау (защищены патентами как процессы, так и полезная модель — 6 патентов за 17 лет работы), когда в зависимости от анализа образца возможно настроить «наведение» электрического тока для полного выделения того или иного металла. Производительность этой установки: слой материала 2 мм, ширина 40 см, движение (оборот магнита) 1 м в секунду. То есть за час это будет так: 0,002 м х 0,4 м х 3600 (секунд) = 2,88 куб метров. Порода тяжелая, тяжелее песка (песок 1,7 тонны в одном куб м). То есть от 6 тонн в час. Энергопотребление минимальное — 5 кВт/ч, можно использовать практически постоянно. Тем не менее, с технологическими перерывами перерабатывается больше 50 кубов в сутки или больше 100 тонн породы.

Опытным путем было установлено, что магнит (барабан) может быть увеличен до 5 раз, то есть до 2-х метров в длину. При увеличении ширины магнитного барабана до 2-х м (в 5 раз), производительность вырастает пропорционально, электропотребление вырастает незначительно.

В рамках данного проекта будет использоваться установка с магнитным барабаном в 1 м, что позволит перерабатывать до 250 тонн породы в сутки. При содержании более 4 грамм по «тонкому» золоту данная установка позволит увеличить добычу до 30 кг золота в месяц (к уже существующей технологии добычи).

Интерес к сухой очистке огромный, поскольку «мокрая» очистка, ведущая к загрязнению окружающей среды, находится под запретом в Колумбии (один из крупнейших производителей золота в мире) — вплоть до уголовного преследования.

Технология Сухой очистки золота защищена 6-ю патентами Российской Федерации.

Имеются многочисленные публикации в научно-технических журналах, монографии.

В целом, общепринятая технология добычи и обогащения россыпного золота описана во всех отчетных, учебных, научных литературных изданиях, не является интеллектуальной собственностью и не нуждаются в дополнительных описаниях.

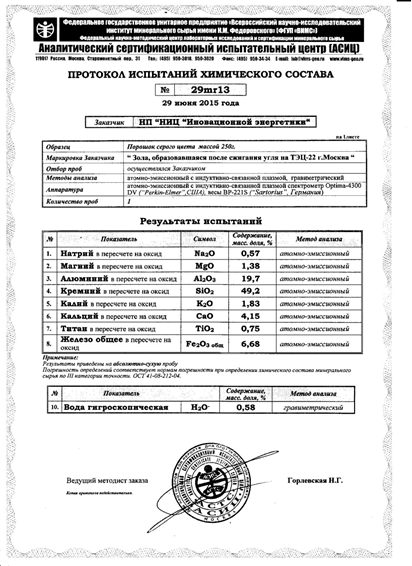

Документ исследования отходов ТЭЦ 22

В протоколе испытаний видно, что в образцах предоставленных на исследование содержание Fe2O3 не превышает 7%, но показатели Al2O3 превышают 19%. При работе установки ЭМС и проведении соответствующих настроек, оба эти элемента будут извлечены из сырья этих отвалов и разложены в разные контейнеры.

Содержания Fe2O3 в золошлаковых отходах на разных предприятиях имеет разную величину, которая также зависит и от привезённых на ТЭЦ/ТЭС углей.

Стоимость получаемого Fe2O3 можно сравнить на любом портале в интернете, возьму первый попавшийся: https://russian.alibaba.com/Popular/CN_fe2o3-Trade.html

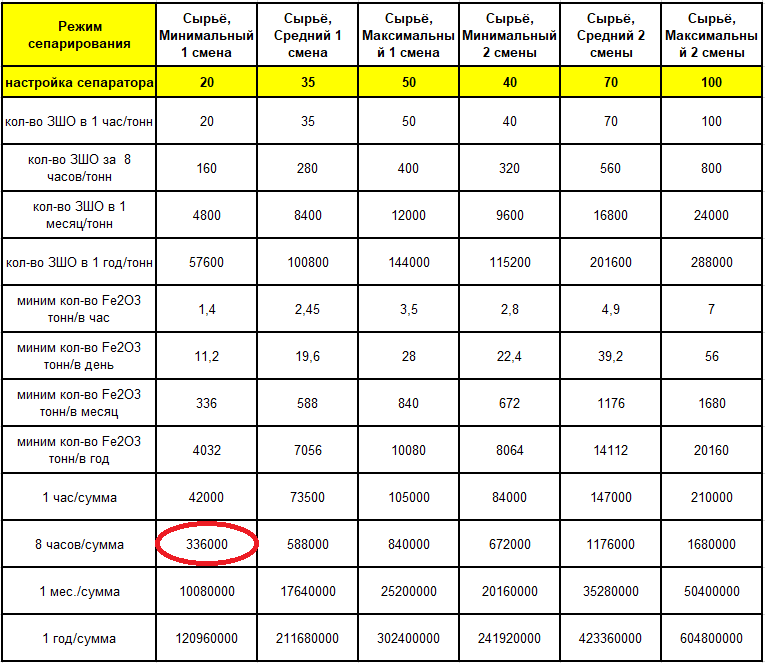

Установка ЭМС имеет производительность сепарации обработки ЗШО от 20 до 50 тонн в час, её характеристики и мощности позволяют из 1 тонны извлекать от 9 до 22% оксида железа.

Для проведения предварительного расчёта рентабельности изготовления установки ЭМС и её запуска в работу и простоты расчёта, возьму приближенную к минимальному значению Fe2O3 в 1 тонне ЗШО, равную 7%.

А также, для простоты расчёта, мы возьмём ~ 30 000 руб/тонна;

+ Количество рабочих часов в 1 смену, равно 8 часов;

+ Количество рабочих дней в 1 месяц, равно 30 дням;

За 8-ми часовую рабочую смену, при минимальном режиме сепарируется от 150 тонн золошлаковых отходов и готового Fe2O3 из них получается от 11 тонн.

По таблице мы видим, что при минимальном режиме работы установки ЭМС, получения только Fe2O3, за 1 восьми часовую смену, по самой минимальной стоимости, предприятие имет хорошую доходность.

Получили результаты исследования

В октябре 2023 года сдали на анализ привезённые образцы хвостов отходов промышленного предприятия в Тульской обл, и получили результаты исследований, из документа видно что содержание Fe2O3 составляет 49,37%.

О чём это говорит? О том, что в большинстве предприятий нашей страны допускают выбросы полезных элементов пригодных для воспроизводства других материалов и продуктов. Любая организация в своём городе любое промышленное предприятие, может поставить такой модуль и начать выполнять описанную выше работу.

Дополнительно к статье позже будут приложены новые сведения о работе установки ЭМС. По настройкам режимов её использования, по временным графикам эксплуатации, финансовым и другим показателям, запрашивайте информацию у Вашего представителя.